Maschinen mit Schrittmotortreibern von JVL produzieren Motorrotoren bei Grundfos

|

9 Maschinen in der Fertigungsanlage für Motorrotoren sind mit Ansteuerelektronik, Motoren und Getrieben von JVL ausgestattet.

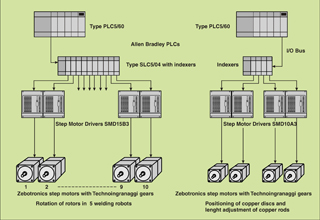

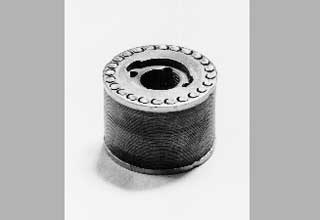

Das weltweit renommierte Unternehmen Grundfos mit Sitz in Jütland (Bjerringbro) auf dem dänischen Festland produziert Pumpen in sehr großer Anzahl, hauptsächlich für den Einsatz in üblichen Zentralheizungssystemen. Jede dieser Pumpen enthält einen Elektromotor und die Rotoren dafür werden in einer großen Maschinenanlage produziert, die vom Grundfos Technologiezentrum entwickelt und konstruiert wurde. Zum Technologiezentrum gehört eine Maschinengruppe, die Maschinen und Anlagen konstruiert, sowie eine Elektrikgruppe, die für die gesamte elektrische Steuerungstechnik zuständig ist, die in die Maschinen eingebaut wird. Die Produktionsanlage für die Motorrotoren besteht aus mehreren Einheiten, von denen jede bestimmte Operationen bei der Montage der Rotoren ausführt. Jeder Rotor besteht aus zwei Kupferscheiben, die durch ein eisernes Rotorgehäuse voneinander getrennt sind. Die beiden Kupferscheiben werden mit mehreren Kupferstäben durch Löcher im Gehäuse miteinander verbunden. Drei der Produktionseinheiten verwenden Zebotronics Schrittmotoren, die mit Planetengetrieben von Technoingranaggi Riduttori (TR) ausgestattet sind, wobei die Produkte beider Hersteller von JVL geliefert werden. Die Schrittmotoren werden von Schrittmotortreibern von JVL angesteuert, gesteuert durch Signale von Allen Bradley SPSen mit Schrittmotor-Indexern.

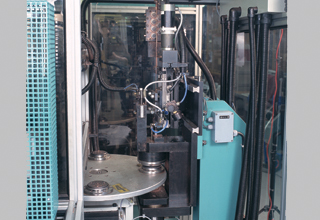

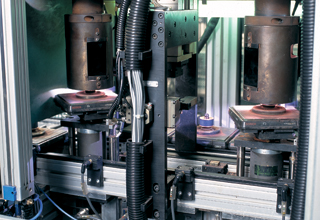

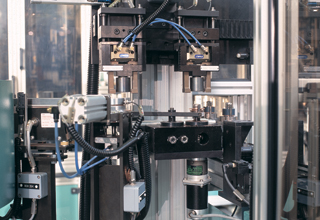

Zwei Maschinen dienen zur Befestigung der Kupferscheiben. Zuerst wird die untere Scheibe in die korrekte Position gebracht, indem die Scheibe gedreht wird, bis eine lochgestanzte Kante an der richtigen Stelle steht. Sobald das eiserne Gehäuse auf der Scheibe montiert ist, wird von der anderen Maschine die obere Scheibe aufgelegt. Dann werden die Kupferstäbe in das Rotorelement eingefügt. Dies erfolgt mit Hilfe von zwei Maschinen. Die Länge der Kupferstäbe wird durch einen Endanschlag bestimmt, der von einem Zebotronics-Motor geregelt wird, der auch mit einem TR-Getriebe ausgestattet ist. Diese Einstellung wird nur geändert, wenn der Typ des Rotors gewechselt wird. Auch andere Maschinenfunktionen können automatisch justiert werden, so dass die Produktionsanlage auf chargenorientierter Basis betrieben wird. Nachdem die Rotoranordnung mit einer anderen Maschine gepresst worden ist und die Stäbe korrekt gekrümmt wurden, werden die Rotoren von insgesamt fünf Schweißrobotern geschweißt. Diese Maschinen drehen den Rotor mit Hilfe eines Zebotronics Motors mit TR-Getriebe. In jeder Maschine gibt es zwei Schweißpunkte — an einem wird das eine Ende des Rotors geschweißt und am anderen das andere Ende, nachdem er gedreht wurde. Wenn diese Operationen abgeschlossen sind, werden die Rotoren mit einer Achse und einem Gehäuse aus Edelstahl versehen. Die Produktions- und Montageausrüstung kann täglich 40000 Rotoren herstellen.

Ansteuerelektronik, Motoren und Getriebe von JVL haben zu einer Lösung beigetragen, die die Anforderungen von Grundfos in vollem Umfang erfüllt und seit 3 bis 4 Jahren ständig in Betrieb ist. Die gesamte Programmierung wurde von der Elektrikgruppe des Technologiezentrums von Grundfos in Zusammenarbeit mit Ingenieuren von Allen Bradley ausgeführt. JVL hat die Treiberstufen, Motoren und Getriebe konfiguriert und dimensioniert. Die Produktionsanlage verwendet Schrittmotor-Indexer in Verbindung mit den SPSen – diese Aufgabe hätte jedoch auch mit Schrittmotor-Controllern von JVL erfüllt werden können, die Treiber und Indexer im selben Gerät vereinen.

Schematische Darstellung des Steuersystems in den Maschinen zur Rotorherstellung.

|

|

Rotor vor dem Schweißvorgang in der automatischen Schweißmaschine.

Eine der Maschinen, die Kupferstäbe schneidet und im Rotorelement montiert.

Einer der fünf automatischen Schweißroboter

Eine der Maschinen zum Befestigen der Kupferscheiben.

Die Ansteuerelektronik der Roboterschweißmschinen, in einem Schaltschrank im Rack montiert. |

JVL A/S Deutschland Moltkestr. 24 DE-72762 Reutlingen Deutschland

Tel: +49 7121 1377260 Fax: +49 7121 1377317 E-mail: sales@jvl.dk

Tel: +49 7121 1377260 Fax: +49 7121 1377317 E-mail: sales@jvl.dk